Technologische Ausprägungen von Recyclingverfahren

Recyclingverfahren ist nicht gleich Recyclingverfahren. Jedoch verfolgen sie das gleiche Ziel: Kunststoffe als wertvollen Rohstoff zu nutzen und im Kreislauf zu halten (=Circular Economy).

Die EREMA Group hat es sich als Ziel gesetzt, die Circular Economy voranzutreiben und damit Produkten aus Kunststoff eine zweite Chance zu geben. Sie bietet allumfassende Lösungen beim Kunststoffrecycling. Gemeinsam sind EREMA, PURE LOOP, POWERFIL, KEYCYCLE, PLASMAC, UMAC, 3S und PLASTICPRENEUR eine starke Fusion für eine nachhaltigere Zukunft.

Bei der Wahl des Recyclingverfahrens müssen verschiedene Faktoren berücksichtigt werden. Je nach Herkunft (Inhouse= innerhalb des Unternehmens, Post-Industrial = Material, das während eines Produktionsprozesses abfällt und gesammelt wird oder Post-Consumer= Kunststoffe nach der Nutzung von Konsumenten) sowie betriebsinterne Logistik, Form und Verschmutzung des Materials werden unterschiedliche Verfahren eingesetzt.

In diesem Blogartikel gehen wir den Einflussfaktoren auf die Auswahl des Recyclingverfahrens nach. Wir stellen die Recyclingtechnologien Shredder-Extruder-Kombination von PURE LOOP, die Preconditioning Unit-Extruder-Kombination von EREMA und die Direktextrusion von PLASMAC vor.

Das Recyclingverfahren von PURE LOOP – Shredder-Extruder Kombination

Die Kunststoff Recycling Maschine ISEC evo von PURE LOOP ist eine Kombination aus Schredder und Extruder. Die leistungsstarke Anlage verwandelt Produktionsausschuss schonend zu Kunststoff-Regranulat.

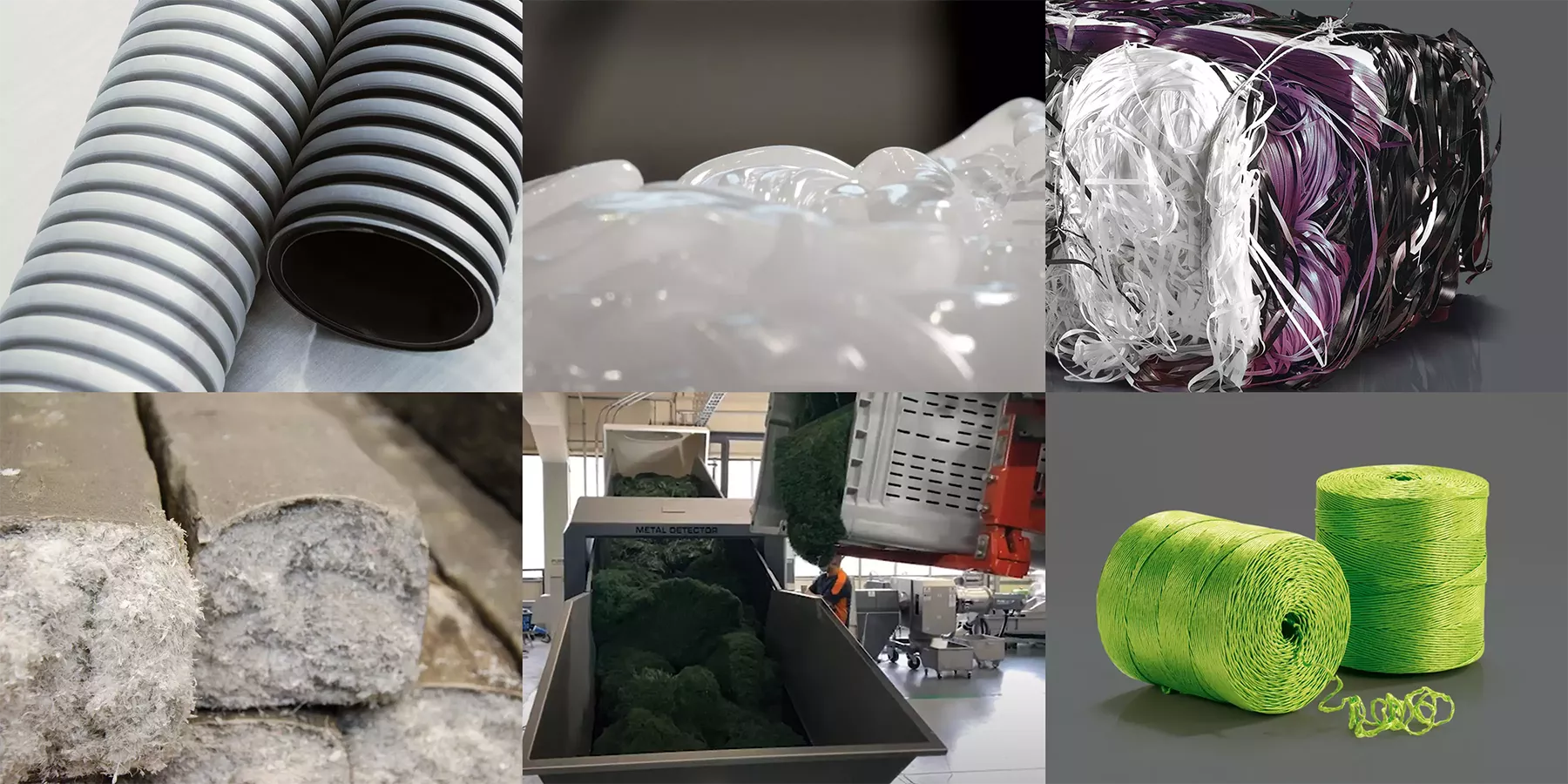

Durch ihre besondere Technologie wird die ISEC evo zu einem Material Allrounder. Sie verarbeitet

- saubere

- schwere

- leichte

- großvolumige oder

- hochreißfeste, industrielle und postindustrielle Kunststoffe mit bis zu 4 % Feuchtigkeit sowie Post-Consumer Textilien.

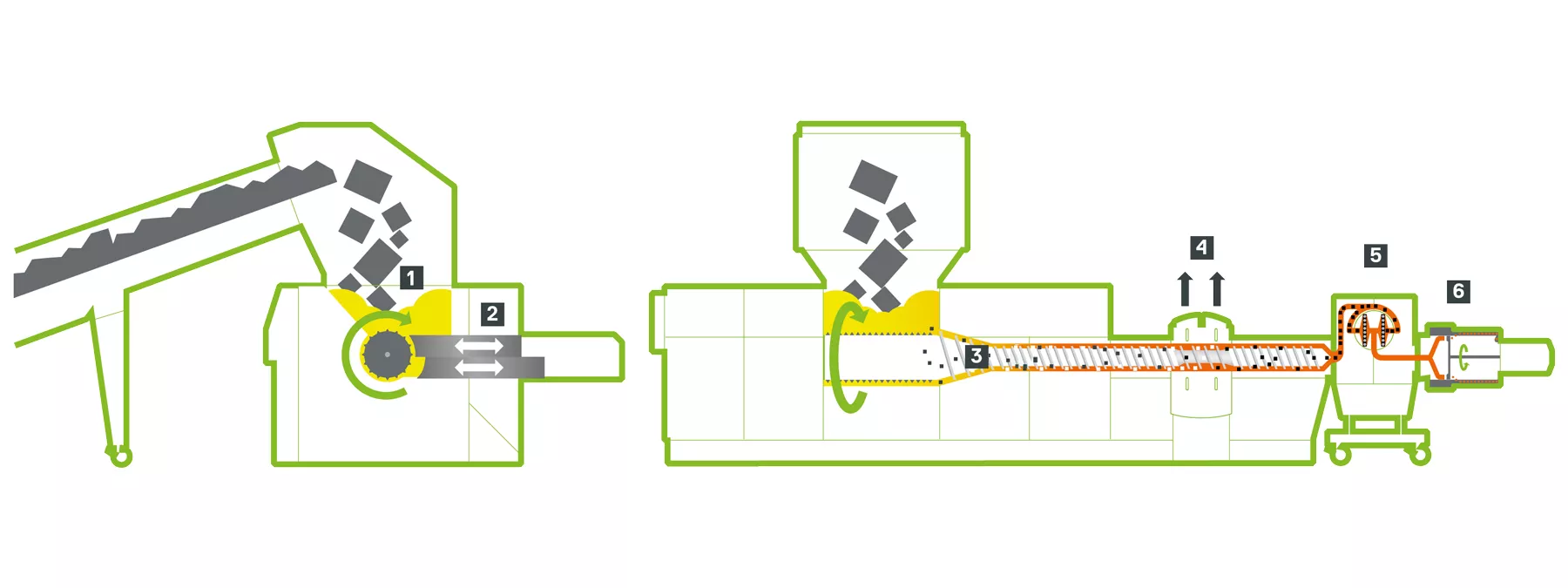

Die Besonderheit liegt in der Kombination aus einem Einwellenzerkleinerer, dem patentierten Doppelschiebersystem und dem konischen Übergang zum Extruder.

So funktioniert die Kunststoff Recycling Maschine von PURE LOOP:

- Der Einwellenzerkleinerer zerkleinert das Material.

- Die Steuerung über das patentierte Doppelschiebersystem sichert eine kontrollierte und gleichmäßige Befüllung des Extruders.

- Durch den konischen Übergang vom Einwellenzerkleinerer direkt zum Extruder werden die geschredderten Kunststoffpartikel kompaktiert.

- In der Entgasungszone werden die entstandenen Gase von der Schmelze getrennt.

- Die Filtrierung entfernt eventuelle Kontaminationen wie Sand, Staub, Bedruckungs-Partikel, etc.

- Am Ende erfolgt die Granulierung.

Der effiziente und kontrollierte Weg der Kunststoffe in den Extruder gewährleistet eine schonende Verarbeitung. So wird eine hohe Qualität des Regranulats erzielt.

Das EREMA Recyclingverfahren – Herzstück Preconditioning Unit (PCU)

Die Kunststoff Recycling Maschinen - Typ INTAREMA - von EREMA sorgen für ein Maximum an Regranulat pro Stunde in kontinuierlicher Qualität. Ermöglicht wird das durch das technologische Herzstück dieses Recyclingverfahrens – die PreConditioning Unit.

Die INTAREMA Anlagen verarbeiten unterschiedliche Materialien und Formen:

- saubere Materialien,

- verunreinigte industrielle und Post-Consumer Materialien mit hohen Verschmutzungsanteilen (wie Fremdkunststoffe, Papier, Holz, kleine Metallstücke),

- Materialien mit bis zu 12 % Feuchtigkeit

Die Besonderheit liegt in der patentierten CounterCurrent Technologie. Das Kunststoffmaterial in der PCU bewegt sich gegen die Laufrichtung der Extruderschnecke. So nimmt diese mehr Material in kürzerer Zeit auf. Zugleich sorgt der Materialeinzug dafür, dass diese auch bei geringen Temperaturen mit hohem Durchsatz verarbeitet werden können.

So funktioniert die EREMA Technologie:

Die patentierte Preconditioning Unit zerkleinert, mischt, erwärmt, trocknet, vorverdichtet und puffert die Materialien. Das ermöglicht eine kontinuierliche Befüllung des tangential angeschlossenen Extruders. Diese innovative Technologie garantiert in diesem Recyclingverfahren ein optimiertes Einzugsverhalten und eine hohe Prozessstabilität.

Ein PLASMAC Recyclingverfahren: die Direktextrusion

Die Recyclingmaschine ALPHA von PLASMAC ist ein luftgekühlter Extruder mit Direkteinzug – die sogenannte Direktextrusion. Plasmac hat das unter dem Namen Short-Screw-Technologie (SST) im Sortiment. Dieses Recyclingverfahren basiert auf einer Schnecke mit zwei unterschiedlichen Durchmessern und einem L/D-Verhältnis von 8:1.

Die PLASMAC Recyclingmaschine verarbeitet saubere Kunststoff-Produktionsabfälle. Das sind beispielsweise Randabschnitte von Folien.

So arbeitet der ALPHA von PLASMAC:

Das Material wird beim Recyclingverfahren von PLASMAC direkt in die Schnecke eingespeist. Das Verfahren eignet sich also insbesondere für Materialen die für den Direkteinzug geeignet sind - wie beispielsweise Randabschnitte. Dabei passiert auch keine zusätzliche Zerkleinerung, wodurch wenig bis kein Staub erzeugt wird. Das unterstützt die Produktion von qualitativ hochwertigen Pellets mit einem geringen Anteil an Fehlstellen in der nachfolgenden Folienproduktion.

Die Short-Screw-Technologie benötigt nur eine niedrige Schmelztemperatur. So wird ein absolutes Minimum an Materialabbau sichergestellt.

Fazit

Um Kunststoff im Kreislauf zu behalten, muss ein geeignetes Recyclingverfahren gewählt werden. Doch die Wahl ist von verschiedenen Faktoren abhängig. Hier eine Übersicht:

| Recyclingverfahren | PURE LOOP ISEC evo | EREMA INTAREMA | PLASMAC ALPHA |

| Technologie | Integrierte Schredder-Extruder-Kombination | Patentierte PreConditioning Unit mit tangential angeordneter Extruderschnecke | Direktextrusion |

| Besonderheit | Kombination aus Einwellenzerkleinerer, patentiertem Doppelschiebersystem und konischem Übergang zum Extruder | PCU mit CounterCurrent Technologie: Drehrichtung des Materials in der PCU gegen die Drehrichtung des Extruders | Short-Screw-Technologie, für Materialien die für den Direkteinzug geeignet sind -ohne zusätzliche Vorzerkleinerung |

| Materialien | Saubere Produktionsabfälle bis zu 4 % Feuchtigkeit | Saubere Produktions- und Industrieabfälle sowie verunreinigte Post-Consumer-Materialien mit hohen Verschmutzungsanteilen und bis zu 12 % Feuchtigkeit | saubere Produktionsabfälle |

| Regranulat | kugelförmig, linsenförmig, zylinderförmig | kugelförmig, linsenförmig, zylinderförmig | linsenförmig |