Schmelzefiltration im Kunststoff Recycling Prozess: Überblick über die Filterarten

Die Schmelzefiltration spielt eine entscheidende Rolle im Prozess des Kunststoff Recyclings. Sie entfernt Verunreinigungen und Kontaminationen effektiv und gewährleistet somit die Reinheit des Regranulats.

Es können unterschiedliche Filter angewendet werden. Das ist jedoch abhängig von den zu verarbeitenden Materialien. Es gibt:

- Manuelle Filter wie Handhebefilter und Ratschenfilter

- Direct-Flow-Filter

- Rückspülfilter

- Laserfilter

- Bandfilter

- Kerzenfilter

Achten Sie bei der Wahl Ihres Filters auf folgende Punkte:

- Welche Materialien werden verarbeitet?

- Handelt es sich um Inhouse, Post-Consumer oder Post-Industrielle Materialien?

- Sind die Kunststoffe verunreinigt?

- Wie hoch ist der Grad der Kontamination?

- Um welche Art der Kontamination handelt es sich?

- Wie wird das Regranulat wiederverwendet?

In diesem Artikel beleuchten wir die verschiedenen Arten der Schmelzefiltration, ihre Anwendungsbereiche sowie ihre Vor- und Nachteile.

Manuelle Filter: Handhebefilter und Ratschenfilter

Geeignete Materialien und Grad der Kontamination

Diese Filterart wird zur Schmelzefiltration von sehr reinen Produktionsabfällen und Materialien mit bis zu 60 % Glasfaser-Anteilen verwendet. Sie eignen sich optimal für Verschmutzungsgrade bis 0,2 %.

Der Vorteil manueller Filter liegt in der Einfachheit und Kosteneffizienz. Allerdings muss die Anlage bei einem Wechsel der Filter gestoppt werden.

Aufbau des Filters

Handhebefilter und Ratschenfilter bestehen aus Mesh Filtern (= Maschenfiltern). Dabei handelt es sich um runde Siebe mit unterschiedlichen Maschenweiten. Mesh bezieht sich dabei auf die Einheit dieser Maschenweite.

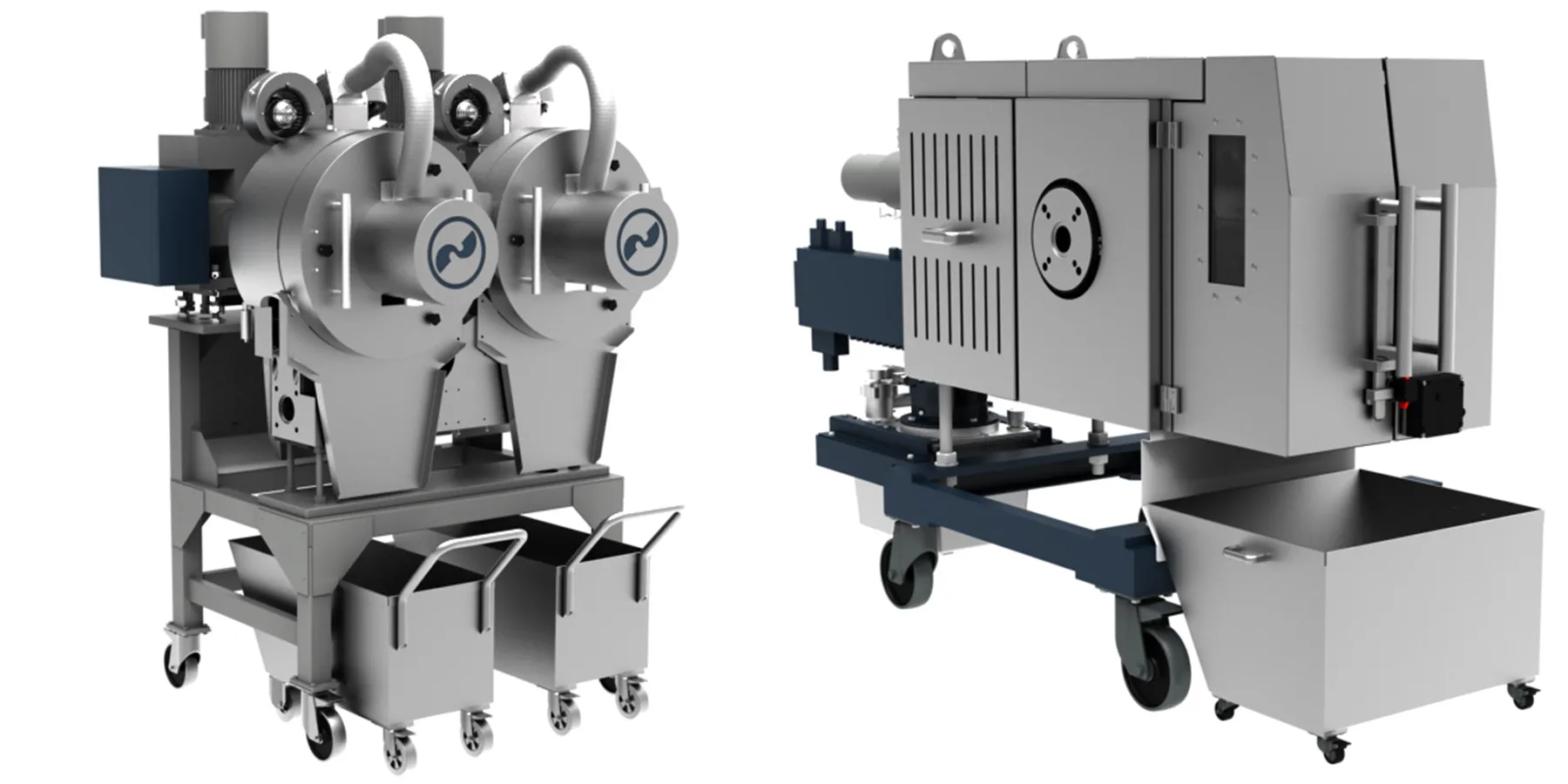

Direct-Flow-Filter

Geeignete Materialien und Grad der Kontamination

Direct-Flow-Filter ermöglichen eine kontinuierliche Schmelzefiltration von Inhouse und post-industriellen Kunststoffen mit Kontaminationsgraden von 0,1 % bis 0,6 %.

Aufbau des Filters

Diese Filterart besteht typischerweise aus zwei hydraulischen Kolben, auch Pistons genannt. Innerhalb dieser Pistons befindet sich jeweils ein Mesh Filter.

Zur Überwachung des Drucks während der Schmelzefiltration gibt es vor und nach dem Mesh Filter jeweils einen Drucksensor. Verzeichnen diese Sensoren einen Anstieg, so müssen sie getauscht werden. Der Wechsel kann ohne Stopp der Produktion durchgeführt werden.

Schmelzefiltration mit Rückspülfilter

Geeignete Materialien und Grad der Kontamination

Rückspülfilter, auch Backflush Filter genannt, eignen sich für die Schmelzefiltration von Kunststoffen mit einer Verunreinigung von 0,1 % bis 1 %. Vor allem Inhouse, Post-industrielle und gut gereinigte Post-Consumer Materialien können verarbeitet werden.

Aufbau des Filters

Rückspülfilter bestehen beispielsweise bei der EREMA Group aus zwei Pistons mit jeweils zwei Mesh Filtern. Dies ermöglicht eine kontinuierliche Filtration. Zusätzlich werden die Mesh Filter durch automatische Rückspülung gereinigt. Das verlängert ihre Lebensdauer.

Wie bei Direct-Flow-Filtern befinden sich vor und nach dem Filter Drucksensoren. Der Reinigungsprozess erfolgt, sobald der Druck innerhalb des Filters ansteigt.

Laserfilter

Geeignete Materialien und Grad der Kontamination

Laserfilter sind für hohe Verschmutzungsgrade von 5 % bis 6 % geeignet. Sie finden vor allem in der Post-Consumer-Recyclingindustrie Verwendung. Aber auch zur Schmelzefiltration von Post-Industrielle Materialien wie Bewässerungsschläuchen und -rohren kann er angewendet werden.

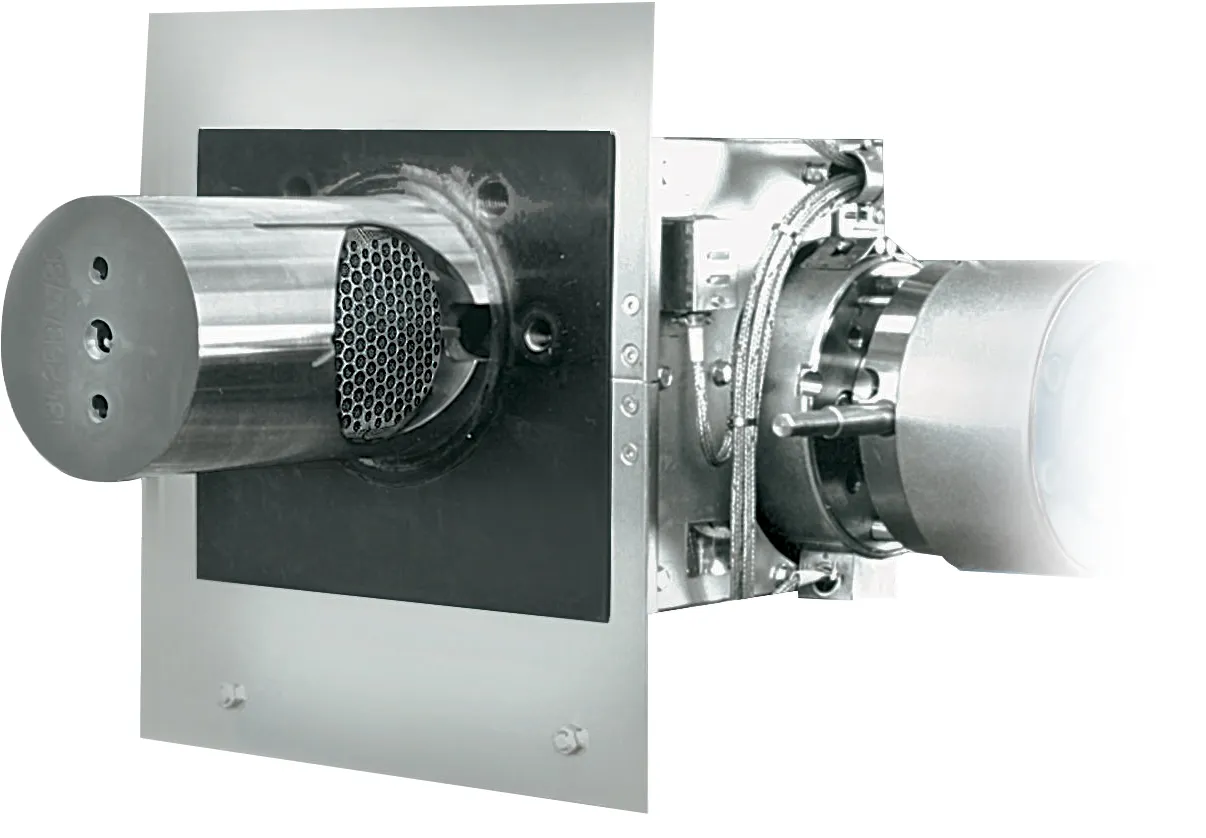

Aufbau des Filters der EREMA Group

Ein Laserfilter besteht aus Filterplatten und einem Schaberstern. Der Schaber liegt in der Mitte und sorgt für die kontinuierliche Reinigung, sodass der Filter nicht verstopft.

Je nach Art des Laserfilters muss beim Tausch des Filters die gesamte Anlage stillgelegt werden. Manche Typen (beispielsweise der Twin-Laserfilter von EREMA) ermöglichen auch einen Tausch ohne Stopp der Maschine. Für mehr Informationen nehmen Sie gerne mit uns Kontakt auf.

Der Laserfilter arbeitet mit keinem Laser in der Filtrierung. Der Name bezieht sich auf die Herstellung der Filterplatten. Die Löcher in den Stahlplatten werden mit einem Laser geschnitten. Diese werden anschließend in den Filter eingebaut.

Bandfilter

Geeignete Materialien und Grad der Kontamination

Bandfilter eignen sich besonderes für die Entfernung mineralischer Stoffe und grober Verschmutzungen. Sie können als direkte Konkurrenz zum Laserfilter betrachtet werden.

Aufbau des Filters

Dieser Filter besteht aus einem Band mit Maschen (Mesh) für die Schmelzefiltration. Ist ein Abschnitt des Bandes verunreinigt bewegt es sich, bis ein sauberer Abschnitt zur Filtrierung zur Verfügung steht. Jedoch besteht das Risiko von Leckagen durch ein Verfahren des Bandes.

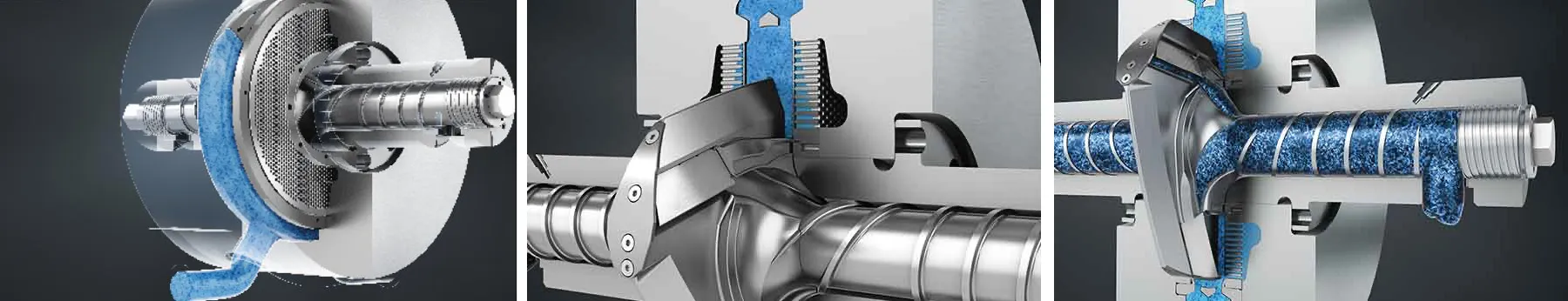

Kerzenfilter zur Schmelzefiltration beim Recycling

Geeignete Materialien und Grad der Kontamination

Kerzenfilter, auch Candle Filter genannt, dienen der Schmelzefiltration bei der Verarbeitung von Kunststoffen in Form von Fasern. Er ermöglicht eine sehr feine Filtration. Dies ist besonders für das Faser-zu-Faser-Recycling wichtig.

Für die Verarbeitung von Fasern ist es essenziell, dass diese wenig Kontamination aufweisen. Anderenfalls verstopfen die Filter. Ist dies der Fall, so muss die gesamte Anlage gestoppt und gereinigt werden.

Aufbau des Filters

Er besteht aus einem Zylinder in dessen Inneren sich eine Kerze, die zur Filtrierung dient, befindet. Dieser Filter hat im Vergleich zu den Siebplatten der anderen Filterarten, eine größere Filterfläche. Folglich dauert es auch länger, bis der Filter voll ist und getauscht werden muss.

Schmelzefiltration im Kunststoff Recycling Prozess: Das müssen Sie wissen!

Die Schmelzefiltration ist ein Verfahren, das Verunreinigungen und Kontaminationen im Laufe des Kunststoff Recycling Prozesses entfernt. Für diesen Vorgang können unterschiedliche Arten von Filtern eingesetzt werden:

- Manuelle Filter wie Handhebefilter und Ratschenfilter

- Direct-Flow-Filter

- Rückspülfilter

- Laserfilter

- Bandfilter

- Hochleistungsschmelzefilter

- Kerzenfilter

Jede Filterart besitzt spezifische Anwendungsgebiete und zeichnet sich durch individuelle Vor- und Nachteile aus. Welcher der Richtige für Ihre Anwendung ist, ist abhängig von den zu verarbeitenden Materialien und dem Grad der Verschmutzung. Die nachfolgende Tabelle gibt einen Überblick:

| Filter für Schmelzefiltration | Anwendung | Vorteile | Nachteile |

| Manuelle Filter | Sehr reine Produktionsabfälle und Materialien mit Glasfasern | Kosteneffizient | Anlage muss für Austausch des Filters gestoppt werden. |

| Direct Flow Filter | Kontamination von 0,1 bis 0,6 % | Kontinuierliche Produktion, auch beim Tausch der Filter | Mesh Filter müssen regelmäßig getauscht werden |

| Rückspülfilter/ Backflush Filter | Kontamination von 0,1 bis 1 % | Kontinuierliche Produktion und automatische Reinigung der Mesh Filter durch Rückspülung | Hohe Anschaffungskosten |

| Laserfilter | Verschmutzungsgrade von 5 % bis 6 % | Lange Lebensdauer |

Bei Mehrfachnutzung der Siebe ist ein Ausbrennofen erforderlich. Diese Anschaffung sorgt für zusätzliche Kosten. |

| Bandfilter | Entfernung mineralischer Stoffe und grober Verschmutzungen | Kontinuierliche Produktion und automatisches Verfahren des Bandes | Risiko von Leckagen durch das Verfahren des Bandes |

| Kerzenfilter | Sehr feine Filtration für Faser Recycling | Lange Lebensdauer | Bei hohen Kontaminationen der Fasern verstopfen die Filter schnell |

Haben Sie noch Fragen zu den Filtern für die Schmelzefiltration? Zögern Sie nicht und kontaktieren Sie uns.